Avec plus de 60 ans dans l'industrie du traitement des métaux, le groupe Electropoli se targue d'être un chef de file en matière de recherche et d'innovation.

Dans cet article, découvrez les temps forts de cette entreprise, ses spécificités et des futurs projets.

« La forte croissance de notre groupe est due à nos expertises croisées, à notre offre de services qualitative et plurielle, à notre intérêt pour la recherche et l’innovation. » Nicolas DELAHEGUE, Président

Le groupe Electropoli bénéficie de plus de 60 ans d'histoire ! Quels en sont les temps forts ?

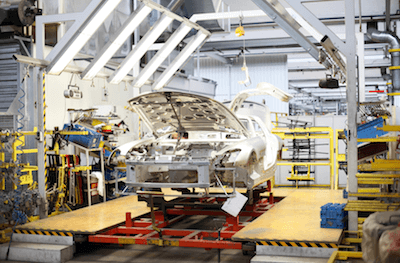

N.D : Crée en 1954 en région parisienne, l'entreprise familiale met en place un processus de galvanisation à chaud qui à partir de 1998 gènére un fort développement sur le marché automobile.

En 2004, nous nous ouvrons à l'international avec l'acquisition de Centres de services en Pologne et en République Tchèque.

La prise de contrôle d'Electropoli par le fonds d'investissement TRAIL en 2019, spécialisé dans le développement accéléré des entreprises vers l'Asie, nous amène aujourd'hui à poursuivre notre trajectoire vers la Chine.

Nous possédons aujourd'hui 6 usines pour un CA s'élevant à 100 000 000 €.

Quels sont vos secteurs d'application et vos spécificités sur le marché ?

N.D : Nous fournissons des solutions technologiques et industrielle globales avec plus de 30traitements différents que ce soit pour l'industrie automobile mais aussi pour les secteurs de l'aéronautique, l'aérospatial, la défense, l'énergie ... Dans un marché très fragmenté, notre force réside dans notre capacité à traiter les projets de nos clients dans leur intégralité, de l'expression du besoin jusqu'a la livraison des composants série.

Comment envisagez-vous le développement de votre entreprise au regard de la crise climatique en cours ?

N.D: Grâce à notre filiale R&D Electro-Recherche, et à notre positionnement, nous travaillons aujourd'hui sur les projets de la « nouvelle mobilité » notamment pour les besoins des véhicules électriques.

Electropoli est engagé pour l'environnement par conviction. Nos ingénieurs travaillent au quotidien sur l'apport de solutions plus respectueuses de l'environnement et plus sobres énergétiquement. C'est ainsi que nous lançons le 1er projet "zéro rejet dans l'environnement" qui à terme permettra de limiter considérablement notre impact écologique et donc de réduire notre production de déchets allant même jusqu’à la réutilisation de certains.

Des traitements de surface qualifiés pour l’industrie de l’armement

En termes de traitement de surface des métaux, chaque donneur d’ordre développe ses propres exigences. Et ces dernières se révèlent d’autant plus strictes dans des champs d’application comme l’industrie de l’armement ou de l’aéronautique. En effet, les industriels du milieu de l’armement ou de l’aéronautique ne peuvent pas prendre le risque de passer par des prestataires qui ne sont pas en mesure de leur garantir des pièces disposant d’un revêtement strictement étudié pour leurs besoins. C’est pourquoi ils soumettent leurs sous-traitants à des qualifications. Electropoli, spécialiste des peintures industrielles, de la galvanisation à chaud ou encore des traitements chimiques et électrolytiques, dispose déjà de qualifications imposées par de grands industriels de l’armement (NEXTER, MBDA…) et est en mesure d’en adopter bien d’autres.

Qu’est-ce qu’une qualification pour l’armement ?

Outre les différentes normes que les entreprises spécialisées dans le traitement de surface se doivent de respecter, les donneurs d’ordres, et notamment ceux de l’industrie de l’armement et de l’aéronautique, peuvent exiger que leurs sous-traitants obtiennent une qualification pour qu’ils soient jugés aptes à s’occuper du revêtement de leurs pièces. Cette homologation est alors une preuve que l’entreprise qui décroche le marché est en mesure traiter les différentes pièces en respectant de façon très précise un cahier des charges imposé par le donneur d’ordre. Pour obtenir cette qualification, les entreprises sollicitées reçoivent un DTA (Dossier technique d’application) et réalisent le traitement exigé sur une série de pièces tests. Si ces tests respectent parfaitement le DTA et se révèlent convaincants pour les industriels de l’armement, l’entreprise de traitement de surface décroche la qualification qui lui permet de gérer le marché. Riche de nombreuses qualifications, Electropoli accompagne déjà de grosses entreprises de l’industrie de l’armement et de l’aéronautique via des techniques spécifiques de peinture poudre ou encore de peinture par cataphorèse.

Protection Zinc Nickel localisée/Application Tampons

Le traitement au tampon pour une protection zinc nickel localisée

Electropoli, spécialiste du traitement de surface des métaux, accompagne les industriels des secteurs de l’automobile, de l’aéronautique ou encore de l’armement dans le revêtement localisé de pièces endommagées, volumineuses ou techniques via une application au tampon.En quoi consiste le traitement au tampon ?Dans quelles circonstances recourir à ce procédé ? Explications !

Quand recourir au traitement localisé au tampon ?

Certaines pièces d’industrie ne peuvent pas être traitées via des traitements électrolytiques standard. C’est notamment le cas pour les pièces volumineuses, trop lourdes ou non-démontables qui ne peuvent pas être plongées entièrement dans un bain électrolytique ou celles dont seulement une petite zone doit être protégée. Il en va également de même pour certaines pièces endommagées qui ne peuvent pas être démontées. Il existe heureusement une solution pour les revêtir et leur conférer des propriétés similaires à celles obtenues après un traitement par immersion en cuve. Cette dernière consiste en un dépôt électrolytique métallique localisé (cela peut être du zinc, du nickel, du cuivre, du zinc nickel, …) via l’utilisation de ce qu’on appelle un tampon. Bon à savoir : ce procédé se révèle efficace pour réaliser un revêtement neuf ou une réparation de pièce. De plus, le traitement au tampon implique de préparer la pièce ou la zone à réparer en la nettoyant et en la dégraissant.

Traitement au tampon : comment ça fonctionne ?

Ce type de traitement de surface consiste à imbiber un tampon d’une solution électrolytique contenant des particules métalliques pour les déposer sur un substrat. Le tampon constitue alors l’anode et la pièce traitée la cathode. Un courant est envoyé dans le tampon permettant de faire migrer les particules métalliques de l’anode vers la cathode, garantissant un dépôt homogène. Tout comme le traitement électrolytique en cuve, l’application au tampon présente l’avantage de conférer au substrat :

- - Une parfaite tenu contre la corrosion

- - Une plus grande résistance

- - De meilleures propriétés mécaniques

- - De belles finitions

Traitements électrolytiques, peintures industrielles, galvanisation à chaud… Quels que soient le substrat, l’objectif visé, le volume à traiter… Electropoli saura vous proposer le traitement de surface le plus adapté à vos besoins.

La qualification aux procédés spéciaux pour la cataphorèse sur magnésium

Pour répondre aux besoins de l’industrie de l’armement, Electropoli a mis au point une qualification aux procédés spéciaux AQPS_M_2015_106_00 pour une technique de traitement cataphorèse sur magnésium. Ce traitement par électrophorèse spécifique à notre groupe est réalisé sur notre site de Saumur dans les Pays de la Loire.

Qu’est-ce que la cataphorèse sur magnésium ?

La cataphorèse est une technique industrielle qui consiste à venir déposer sur un substrat en métal une peinture électrodéposée qui le protégera durablement et intégralement contre la corrosion. Elle consiste à plonger le substrat mis en cathode dans une peinture hydrosoluble et d’y appliquer un courant électrique pour faire migrer les particules de peinture en suspension de façon uniforme sur le substrat : cette peinture est ensuite polymérisée par cuisson pour obtenir le revêtement final et fonctionnel.

Un procédé spécial dédié au traitement cataphorèse sur magnésium

Si le traitement cataphorèse est répandu pour les substrats en acier, en fonte ou encore en aluminium, son application sur les pièces en magnésium est beaucoup plus rare. Tout simplement, car le magnésium est un métal très difficile à revêtir. C’est pourquoi Electropoli a dû mettre en place le procédé spécial AQPS_M_2015_106_00 pour garantir la conformité de cette technique de traitement de surface pour son client fabricant de boitiers spécifiques dédiés à l’armement.

Cette réussite est la preuve qu’Electropoli est en mesure de garantir des traitements de surface sur des métaux difficiles à revêtir tel que le magnésium, mais aussi de répondre avec réactivité aux attentes spécifiques de ses clients.

Vous souhaitez préparer des pièces en métal à destination de l’industrie automobile, aéronautique, de l’armement… Qu’il s’agisse de peintures industrielles ou de traitements électrolytiques, Electropoli saura mettre en place une solution sur mesure pour traiter vos substrats, et ce, quelle que soit leur composition.

Découvrez nos différentes techniques de peinture industrielle

Electropoli, spécialiste des traitements de surface des métaux et des peintures industrielles, répond aux besoins des professionnels des secteurs de l’automobile, de l’armement, de l’aéronautique… En fonction des contraintes, du type de pièce ou encore du volume à traiter, nous sommes en mesure de vous proposer une gamme de techniques de peinture industrielle parfaitement adaptée.

Peinture par électrolyse pour protéger les métaux (cataphorèse)

Tout d’abord, Electropoli se démarque via son offre géographique à l’échelle européenne de peinture par électrolyse, permettant d’être au plus près du demandeur. Ces procédés permettent de protéger durablement tous les substrats en métal en conférant aux pièces en métal de très bonnes propriétés contre la corrosion, un meilleur aspect, …

Traitement de surface via une peinture liquide ou en poudre

Outre les traitements électrolytiques, Electropoli est en mesure d’appliquer des techniques de peinture plus « classiques », et ce, pour n’importe quel type de pièce d’industrie.

Peinture liquide : esthétisme et finitions soignés

Il peut tout d’abord s’agir d’un traitement à la peinture liquide. Cette technique des plus esthétique offre une grande liberté de choix en termes de couleurs et de finitions, notamment si l’on opte pour une peinture électrostatique liquide. En outre, elle se révèle très performante et garantit une protection supplémentaire contre la corrosion.

Peinture poudre : économique et écologique

L’utilisation de la peinture poudre, aussi appelée poudrage électrostatique, se révèle extrêmement intéressante pour revêtir l’acier, la fonte, l’aluminium ou encore le magnésium dans l’industrie automobile, poids lourd, moto, aéronautique, de l’armement…

Cette technique de peinture présente de nombreux avantages :

- - Elle est écologique, car elle n’inclut aucun solvant, aucun métal lourd,..

- Elle est économique, car elle peut être de façon automatique via pistolets à projection électrostatique

- Elle est – une fois appliquée et polymérisée - résistante aux intempéries, aux chocs, à la corrosion…

Peinture par électrolyse, liquide, en poudre… Il existe de nombreux procédés pour revêtir les substrats en métal de façon esthétique, tout en améliorant leurs propriétés.

Quel que soit le type de pièce en métal que vous souhaitez peindre, son volume, et vos objectifs, Electropoli saura vous proposer la meilleure solution de peinture industrielle.

Electropoli et sa galvanisation à chaud brevetée

Parmi les nombreux traitements de surface des métaux proposés par Electropoli, on retrouve la galvanisation à chaud. Chez Electropoli, cette technique qui permet de protéger durablement les substrats en acier est réalisée selon un procédé unique, certifié par le Brevet n*EP1793009A1. Quelles sont les particularités de cette galvanisation à chaud ? Quels en sont les bénéfices ? Explications !

Qu’est-ce que la galvanisation à chaud ?

La galvanisation à chaud, aussi appelée la « galvanisation au trempé », est un traitement de surface qui permet de protéger de façon durable les substrats en acier via une réaction chimique. Pour ce faire, les substrats en acier sont plongés dans un bain de galvanisation à chaud constitué de zinc en fusion, chauffé à 450°C. Au préalable, les pièces en acier sont préparées en étant dégraissées et décapées.

Après ce traitement de surface, les pièces sont protégées de façon uniforme, à l’intérieur et à l’extérieur. La réaction chimique issue de la galvanisation à chaud présente l’avantage de rendre les pièces en acier ultrarésistantes à la corrosion.

Les avantages d’une galvanisation à chaud brevetée n*EP1793009A1

- Chez Electropoli, la galvanisation à chaud est exécutée en respectant une technique brevetée. Il s’agit de la méthode GFE®, pour Galvanisation Faible Epaisseur, titulaire du Brevet n*EP1793009A1. Cette technique de galvanisation à chaud développée par nos équipes consiste en la réalisation d’un revêtement en zinc d’une épaisseur moyenne de 50 à 60 µm sur les substrats en acier.La GFE® permet d’obtenir des pièces en acier galvanisé :

- - D’un aspect parfaitement uniforme

- D’une rigidité accrue

- Extrêmement résistantes à la corrosion

- Pouvant être manipulées sans aucun risque de rayure

Vous souhaitez profiter du meilleur traitement de galvanisation à chaud pour des substrats en acier à destination de tous les secteurs de l’industrie … Quels que soient les volumes à traiter, Electropoli saura mettre en place le meilleur protocole pour protéger vos pièces grâce à la méthode GFE®.